Mobile Maschinen 6/2019

- Text

- Maschinen

- Mobile

Mandy Aurich, Vertrieb,

Mandy Aurich, Vertrieb, und Axel Uhlig, Key Account Manager, führen uns in die Möglichkeiten der Neigungssensoren und der Feldbusdiagnosegeräte ein Der von Gemac Chemnitz entwickelte CAN-Bus Tester 2 kann z. B. Busparameter vor der Inbetriebnahme kontrollieren, physikalische Kenngrößen im laufenden Betrieb messen und Datentelegramme einzelner Teilnehmer mit dem Protokollmonitor analysieren. Die Langzeitüberwachung macht sporadisch auftretende Fehler und schleichende Signalverschlechterung sichtbar. Zudem ermöglicht der Triggerausgang Oszilloskopmessungen an nur einem Teilnehmer im Bus. Bereits im Jahr 2002 begann die Erfolgsstory des Messgerätes mit der ersten Ausführung. Mittlerweile wurde die Hardware mit der Versionsnummer 2 aufgewertet. Die zugehörige Software wird laufend weiterentwickelt und hat dabei bereits umfangreiche Updates erfahren. Wie schon vom Profibus-Tester bekannt, misst auch der CAN-Bus Tester 2 nicht nur auf physikalischer Ebene, sondern taucht tief in die Protokollebene ein. Integriert in einen Servicekoffer mit Adaptersatz bietet sich der CAN-Bus Tester 2 somit für den mobilen Einsatz im Bereich Mobile Automation für CAN, CANopen, DeviceNet und SAE J1939 an. Die Speicherung von Messungen und das einfache Ausdrucken eines Messprotokolls ergänzen die Software. Nach dem Erfolg dieses mobilen Messinstruments komplementiert das CANtouch im praktischen Handheldformat die Serie der Feldbusdiagnosegeräte für CAN-basierte Bussysteme. Die kompakte Weiterentwicklung des CAN-Bus Tester 2 ist ähnlich einem Smartphone akkubetrieben und mit einem Touch-Display ausgestattet. Seine intuitiv bedienbare Programmoberfläche ermöglicht umfangreiche Messungen in kürzester Zeit. Die Ergebnisse können für die Dokumentation oder spätere Analyse archiviert und am PC weiterverarbeitet werden. Die Messungen der Busphysik wurden um die direkte Bestimmung der Potenzialunterschiede zwischen den Teilnehmern (Common Mode/Masseversatz) erweitert. Mit dem Online- Trigger kann der Bus auf individuelle physikalische Grenzwerte überwacht, Probleme zeitlich eingegrenzt und Fehler im Oszillogramm sichtbar gemacht werden. Der Protokollmonitor dient zum Senden, Empfangen, Dekodieren und Aufzeichnen von Nachrichten. TROTZ ERSCHÜTTERUNG GENAUE MESSWERTE Verwurzelt in der Mikroelektronik erhielt die Gemac Chemnitz in den 90er-Jahren einen Auftrag zur Entwicklung und Produktion eines Neigungssensors, der Treppenlifte ausnivellieren sollte. Im Laufe der Jahre wurde daraufhin die Schiene der MEMS-basierten Inertialsensorik (Micro-Electro-Mechanical Systems) weiter ausgebaut und die Vertriebsabteilung verstärkt. Heute konzipiert und produziert die Gemac Chemnitz entsprechend der Kundenanforderungen unterschiedlichste Neigungssensoren mit verschiedenen Schnittstellen und in diversen Genauigkeitsklassen und Größen. Neigungssensoren gehören bereits seit Langem zu den Standardkomponenten in Mobilen Applikationen. Bisher sahen sich die Anwender jedoch häufig mit einer großen Herausforderung konfrontiert: Die Neigungsmessung dieser Sensoren basiert auf konventionellen Beschleunigungssensoren, die nicht zwischen der Erdbeschleunigung und anderen externen Beschleunigungen unterscheiden können. Auf die steigende Nachfrage nach beschleunigungs-kompensierten Sensoren reagiert die Gemac Chemnitz daher nun mit ihrem neuen Inertialmesssystem IMU+. Das neue System basiert auf einer 6-Achs-Bewegungserfassung an der Mobilen Maschine. Dabei werden die Rohdaten für die Beschleunigung (3-achsig) sowie die Drehrate (ebenfalls 3-achsig) aufgenommen. Im Sensor erfolgt eine hochgenaue Datenverarbeitung mittels eines komplexen Sensor-Fusions-Algorithmus. Integrierte Sensorfusionsfilter unterstützen hier den Anwender bei der Unterdrückung extern wirkender Beschleunigungen bei der Orientierungsberechnung. Damit bietet das neue System IMU+ gegenüber den bisherigen IMU-Systemen den entscheidenden Vorteil, dass es in Erweiterung zu den Rohdaten für Beschleunigung und Drehrate zusätzlich die intern berechneten Werte wie die Neigung oder Drehwinkel in verschiedenen Achsen ausgeben kann. Dies ermöglicht dem Anwender, zukünftig noch schneller Abweichungen im definierten Maschinensystem zu erkennen und gezielter zu analysieren. Durch die interne Kombination und Verrechnung dieser sechs Messwerte hat der Anwender mit der IMU+ den Vorteil, dass er nur ein Messsystem statt mehrerer integrieren muss. Dadurch spart er sowohl Platz in seiner Applikation als auch Materialkosten und verringert in erheblichem Maße den Integrationsaufwand für die Nutzung dieser Lösung. Weiterhin spielt auch die Zeitersparnis für den Kunden einen wesentlichen Faktor, denn die zeitkritischen Berechnungen werden bereits im Sensorsystem durchgeführt. Besonders hervorzuheben ist hier die herausragende Temperaturstabilität des neuen Systems. Bei der neuen IMU+ konnten außerdem sowohl die statische als auch die dynamische Genauigkeit im Vergleich zu den bestehenden Sensoren noch weiter verbessert werden. Auch optisch hebt sich das neue System von den bisherigen Sensoren ab: Mit der IMU+ etablieren die Chemnitzer Sensorspezialisten ein neues robustes Zink-Druckgussgehäuse für ihre Sensoren. DIE GEMAC CHEMNITZ AUF EXPANSIONSKURS Inzwischen sind die Produkte des Chemnitzer Mittelständlers weltweit – zum Teil auf dem direkten Vertriebsweg bei der Gemac und zum Teil über Vertriebspartner des Spezialisten – erhältlich. Der steigenden Nachfrage nach ihren Erzeugnissen tritt der Elektronikproduzent mit umfangreichen Investitions- und Erweiterungsmaßnahmen entgegen: Neben dem geplanten Neubau einer zusätzlichen Produktionshalle auf dem Firmengelände mit Beginn im Jahr 2020 wurden bereits in diesem Jahr zahlreiche Maschinen und Geräte im Bereich der Produktion erneuert. Damit gewährleistet der Elektronikspezialist seinen Kunden in allen Bereichen höchste Qualität auf dem neuesten Stand der Technik. Bilder: Gemac www.gemac-chemnitz.de 78 Mobile Maschinen 2019/06 www.mobile-maschinen.info

PERSONEN- UND OBJEKTERFASSUNG VORBEUGUNG VON SCHÄDEN MIT AUTONOMEN BAUFAHRZEUGEN Die häufigste Ursache für einen Unfall auf einer Baustelle oder im Bergbau ist eine schlechte Sicht. Da Baumaschinen oft sehr groß sind, kann sich ein Fahrer nicht in seinem Fahrzeug umsehen. Steht der Fahrer zudem unter großem Zeitdruck oder ist er übermüdet, steigt das Unfallrisiko. Ein Kameraüberwachungssystem, das Objekte und Personen erfassen kann, kann diese Risiken eliminieren. Stoneridge-Orlaco stellt fest, dass Sichtlösungen inzwischen nicht mehr die Rolle eines Zubehörs, sondern die einer essenziellen Sicherheitskomponente einnehmen. Nicht nur zur Steigerung der Produktivität, sondern auch zur Erhöhung der Sicherheit. Die Automatisierung hat in den letzten Jahrzehnten in vielen Bereichen zu niedrigeren Produktionskosten geführt und ist daher unverzichtbar geworden. Dennoch bleibt der Mensch ein wichtiger, jedoch anfälliger Faktor, da ca. 90 % der Unfälle durch menschliches Versagen verursacht werden. VON DER AUTOMATISIERUNG ZU AUTONOMIE Selbstfahrende Fahrzeuge können Unfälle und damit Verletzungen und Schäden verhindern. Nach Jahren der Automatisierung bewegen wir uns schrittweise auf autonome Fahrzeuge zu. Autonome Baufahrzeuge sind produktiver als eine von einem Menschen gesteuerte Maschine. So können z. B. Muldenkipper oder Bagger rund um die Uhr betrieben werden, was bedeutet, dass Bauvorhaben schneller abgeschlossen werden können. Auf diese Weise erhöht sich die Sicherheit und die Kosten können gesenkt werden, da keine Fahrer mehr nötig sind. Kameras spielen eine wesentliche Rolle bei der Autonomie von Fahrzeugen und werden dank künstlicher Intelligenz immer nützlicher. Durch die Anwendung der richtigen Parameter und Algorithmen können Kameras Muster erkennen und Maßnahmen ergreifen. Auf diese Weise kann ein Fahrzeug selbstständig bremsen, graben und abladen. Während Radare und Sensoren Hindernisse erfassen, können intelligente Kameras auch sich bewegende Objekte wie Personen verifizieren und klassifizieren. gleich aufeinanderfolgender Einzelbilder und können auf der Grundlage von Algorithmen bspw. Menschen und Baumaterialien erkennen. Durch die Integration von Intelligenz in die Kameras entwickeln diese sich von passiven Aufzeichnungsgeräten zu proaktiven Erfassungssystemen. Eine Kamera ist daher für eine Zukunft unerlässlich, in der Fahrer auf der Baustelle definitiv nicht mehr benötigt werden. Eine Kamera allein reicht jedoch nicht aus, denn eine Kamera ist ein optisches System, das im Dunkeln oder bei Regen Probleme hat. Ein völlig autonomes Fahrzeug hängt von verschiedenen Techniken ab, wie Sensoren, 5G und WLAN, GPS, Lidar und Radar. Ein autonomes Fahrzeug benötigt eine Fülle von Sensoren, die sicherstellen, dass alles rund um das Fahrzeug erfasst wird. Über GPS wird der Standort ermittelt, 5G- und WLAN-Fahrzeuge kommunizieren miteinander, Lidar und Radar erfassen Objekte und Kameras die Umgebung. All diese intelligenten Technologien sorgen dafür, dass Fahrzeuge in einer Notsituation viel schneller reagieren können als ein Mensch. Innerhalb kurzer Zeit ergreift das Fahrzeug selbstständig Maßnahmen zur Unfallvermeidung. Autonome Bagger und Muldenkipper mit dieser intelligenten Ausrüstung machen große Infrastrukturprojekte und große Bergbaugebiete viel sicherer und produktiver. Bild: Stoneridge-Orlaco www.orlaco.de Orlaco stellt auf der Agritechnica, 10. – 16.11. in Hannover, in Halle 15, Stand J12, aus. VOLLER SENSOREN Kameras am und um dem Fahrzeug herum überprüfen ständig, ob jemand zu nahe kommt. Kameras „sehen“ die Tiefe durch den Ver-

- Seite 1 und 2:

77221 06 NOVEMBER 2019 ROBUST ■ S

- Seite 3 und 4:

INNOVATIONSFARMING Liebe Leserinnen

- Seite 5 und 6:

SPEZIAL 06 Smart Talk: Interview mi

- Seite 7 und 8:

Zur diesjährigen bauma hat MRS Ele

- Seite 9 und 10:

HAWE STÄRKT SEINE ELEKTRONIK-KOMPE

- Seite 11 und 12:

Elektro-hydraulische Lenkungssystem

- Seite 13 und 14:

Steuergerät HY-TTC 32S Neigungssen

- Seite 15 und 16:

MEHR SICHERHEIT FÜR SIE! WEIL KUND

- Seite 17 und 18:

SPATENSTICH FÜR NEUBAU IN BAD KROZ

- Seite 19 und 20:

S-SERIES FÜR USA ZUKÜNFTIG AUS US

- Seite 21 und 22:

NEUE DREHSCHEIBE FÜR DAS ERSATZ- T

- Seite 23 und 24:

ZEPPELIN ERÖFFNET NIEDERLASSUNG IN

- Seite 25 und 26:

Heute bereits vorgestellte elektris

- Seite 27 und 28: Für eine Serienlösung kann über

- Seite 29 und 30: 500 000 KEILRIEMEN PRO JAHR FÜR LA

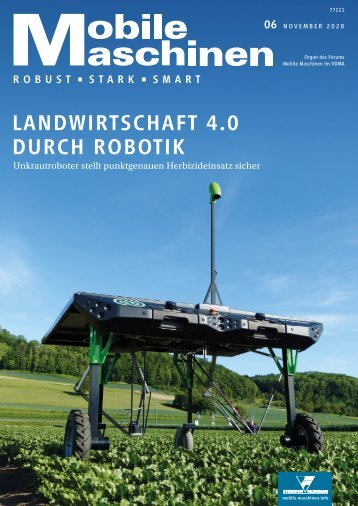

- Seite 31 und 32: Erstmalig auf der Agritechnica: dig

- Seite 33 und 34: Besonders an Einmündungen und Kreu

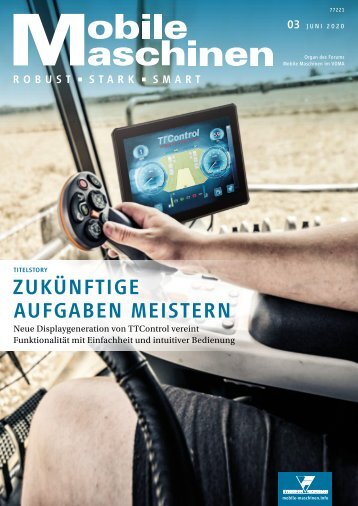

- Seite 35 und 36: STEUERUNGSSYSTEM MIT ANWENDER- FREU

- Seite 37 und 38: Autoren: David Reiser, Hans W. Grie

- Seite 39 und 40: aufzeigt. Da auch der Austausch von

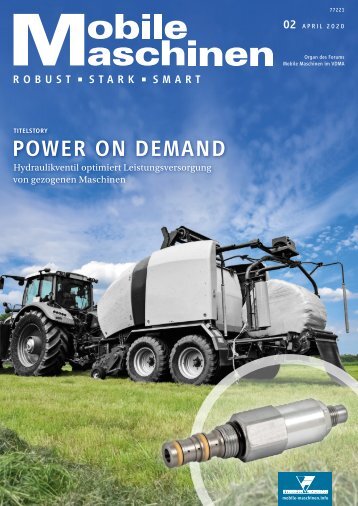

- Seite 41 und 42: Mit dem Baukasten des Proportional-

- Seite 43 und 44: TRAKTORMOTOR SPEZIELL FÜR TRAKTORE

- Seite 45 und 46: Das Gesamtgewicht eines Gülletrans

- Seite 47 und 48: WEGMESSSYSTEM KLEBEN STATT BOHREN A

- Seite 49 und 50: Ganz groß, wenn’s eng wird: der

- Seite 51 und 52: INNOVATIVE BEDIENLÖSUNGEN AUF DER

- Seite 53 und 54: IHR RUF HÄNGT VON JEDER VON UNS HE

- Seite 55 und 56: AEF stellt auf der Agritechnica, 10

- Seite 57 und 58: Summenhäufigkeit (Stückzahl) Für

- Seite 59 und 60: men, Bild 02. Er bestand 1920 den e

- Seite 61 und 62: Nachfolgend werden hauptsächlich n

- Seite 63 und 64: durch praxisnahe Normen neue einhei

- Seite 65 und 66: Die Welt ist im Wandel, Menschen ba

- Seite 67 und 68: SCHIRMKLEMME MIT INTEGRIERTER ZUGEN

- Seite 69 und 70: In der modernen Agrartechnik sind e

- Seite 71 und 72: AUSLEGUNGSSOFTWARE MIT NEUEN FEATUR

- Seite 73 und 74: Um eine effiziente und umweltschone

- Seite 75 und 76: powerMELA ® Leistungsstarkes, hybr

- Seite 77: Autorin: Svenja Stenner, Redakteuri

- Seite 81 und 82: An eine zukunftsfähige Landwirtsch

- Seite 83 und 84: KÜNSTLICHE INTELLIGENZ UND AGRARRO

- Seite 85 und 86: differenzieren. Mit der Vorstellung

- Seite 87 und 88: DAS BRANCHENWEIT FÜR SEINE BEDIEN-

- Seite 89 und 90: KARL-THEODOR RENIUS Prof. Dr.-Ing.

- Seite 91 und 92: Besucher der Messe profitieren von

Unangemessen

Laden...

Magazin per E-Mail verschicken

Laden...

Einbetten

Laden...