Mobile Maschinen 5/2015

- Text

- Maschinen

- Mobile

DESIGN + KONSTRUKTION I

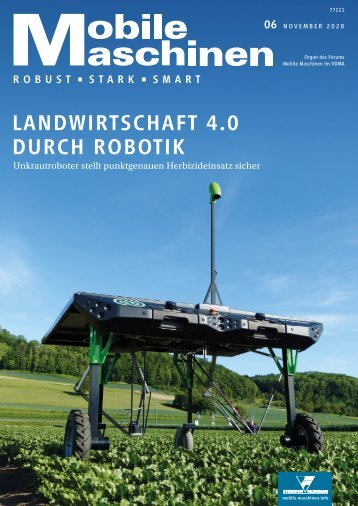

DESIGN + KONSTRUKTION I TITEL Schnell vom Prüfstand aufs Feld Effizientes Engineering von Lagerlösungen für Landmaschinenfahrzeuge Eduard Beresch Aus einem kleinen Entwicklungsprojekt für ein zwei reihiges Kegelrollenlager entstand zwischen dem Traktorenhersteller Same Deutz-Fahr und dem Wälz lagerlieferanten Schaeffler eine effektive Entwicklungspartnerschaft für sämtliche Lagerstellen einer kompletten Hinterachse. Dipl.-Ing. (FH) Eduard Beresch, Leiter Anwendungstechnik für Landtechnik, Schaeffler Technologies AG & Co. KG, Herzogenaurach Mit einer Endgeschwindigkeit von über 60 km/h ist der Same Deutz-Fahr-Traktor der Serie 11 einer der schnellsten Traktoren auf öffentlichen Straßen. Im Feld wird er sich mit dem 440 PS starken MTU-6-Zylindermotor als extrem leistungsfähige Zugmaschine erweisen. Um den Spagat zwischen hohen Drehzahlen bei Höchstgeschwindigkeit und hohen Drehmomenten im Ackerbetrieb zu meistern, entwickelten die Ingenieure des italienischen Herstellers eine Hinterachse mit zwei Planetenstufen je Achsseite, welche das an den Rädern benötigte Drehmoment liefern. Ohne diese “Final Drives“ müsste eine sehr viel höhere Übersetzung im Getriebe realisiert werden, was die Drehmomente und damit die Radial- und Axiallasten auf Wellen, Lager und Verzahnungen deutlich erhöhen würde. Dies bedeutet jedoch keinesfalls geringe Lasten für die vorgeschalteten Getriebeelemente. Aufgrund der Bauraumbeschränkungen wird auch hier an den Belastungsgrenzen ausgelegt, ohne jedoch die Anwendungsanforderungen aus den Augen zu verlieren. Vor allem die Ritzelwellenlagerung muss höchste Lasten sowie maximale Drehzahlen um die 5000 min -1 übertragen können. Mit konventionellen Standardprodukten gelang dies nicht. Hier konnte 01 Schaeffler lieferte alle Wälzlager für die Hinterachse 14 Mobile Maschinen 5/2015

im Rahmen gemeinsamer Untersuchungen an Prüfständen sowie Berechnungen der Schaeffler-Ingenieure und Same Deutz-Fahr- F&E-Ingenieure eine geeignete Lösung entwickelt werden. Spezialisten im Dialog Schaeffler-Entwicklungs- und Applikations-Ingenieur Alberto Arlunno erhielt im April 2012 eine Anfrage von Same Deutz-Fahr mit der Aufgabe, eine Lagerung für die Ritzelwelle mit einer Maximaldrehzahl von 5000 min -1 zu entwickeln. Der Kundenbe rater sitzt mit seinen 170 Schaeffler-Kollegen im italienischen Momo nur 100 km vom Same-Werk in Treviglio entfernt und betreut den Traktorenhersteller bereits über viele Jahre. Die Ingenieure analysieren vor Ort gemeinsam mit den Kunden die jeweilige technische Aufgabenstellung, bilden die diskutierten Komponenten oder sogar Komplettgetriebe in von Schaeffler eigens entwickelten Simulationsprogrammen ab, zeigen mögliche Zielkonflikte auf und erarbeiten mit den Kollegen in Herzogenaurach geeignete Lösungen. Essentiell für den erfolgreichen Projektverlauf mit Same Deutz- Fahr war die gute und konstruktive Kommunikation zwischen den Entwicklungspartnern. Dies galt bei der Diskussion technischer Anwendungen ebenso wie beim Austausch von Informationen und Daten, mit denen die Ingenieure in Momo eine detaillierte Lagerauslegung in Bearinx durchführen konnten. In der anschließenden Diskussion mit den Same-Ingenieuren und Carsten Landeck in Herzogenaurach, Spezialist für Antriebsstränge in Landmaschinen, entschied sich das Team für einen Versuchsaufbau ohne weitere Simulationen. Drei mögliche Varianten Ziel der Versuchsreihen war es, die Drehzahlgrenze der Lagerung unter Berücksichtigung realitätsnaher Betriebsbedingungen empirisch zu ermitteln. Alberto Arlunno ergänzt: „Die Ritzelwelle muss spielfrei gelagert sein, damit sich der Zahneingriffpunkt zwischen Ritzel und Tellerrad unter Last möglichst wenig ändert. Die Höhe der Vorspannung bestimmt die Steifigkeit der Lagerung und hat direkten Einfluss auf die Lagerlebensdauer, die Lagertemperatur und somit auch die Drehzahlgrenze.“ Landeck erklärt dazu: „Da die Drehzahlgrenze des Antriebsstranges gleichzeitig die Leistungsfähigkeit des gesamten Traktors bestimmt, verfolgten wir für den Kunden gleich drei mögliche Lager-Varianten für die Ritzelwelle: n ein Kegelrollenlager in X-life-Qualität aus dem Schaeffler- Katalogprogramm, n ein optimiertes Kegelrollenlager mit Beschichtung und spezieller Wärmebehandlung in Zusammenarbeit mit dem Werkstoff- Engineering, n ein Tandem-Schrägkugellager als effiziente und leistungsstarke Alternative zum Kegelrollenlager.“ In den Entwicklungs- und Beschaffungsprozess für die Prototypen-Sonderlager wurden frühzeitig mehrere Fachabteilungen wie die Werkstofftechnik, die Beschichtungstechnik, die Tribologie sowie die Fertigung einbezogen. Alle drei Lager sollten durch den Versuch miteinander verglichen und für die Anwendung freigefahren werden. Vom virtuellen auf den realen Prüfstand Wesentliche Aufgabe für das Schaeffler-Team war hierbei, die im Traktor vorherrschenden Bedingungen möglichst gut am Prüfstand abzubilden. Hierzu erstellte Landeck zusätzlich zur Bearinx-Berechnung der Ritzelwelle seines italienischen Kollegen eine Lagerauslegung für den Prüfstand in Schweinfurt. Damit konnte er virtuell die innere Lastverteilung der Prüflager im Getriebe mit der Lastverteilung im Prüfstand vergleichen. In einem iterativen Prozess variierte er für ausgesuchte Lastfälle auf Basis der von Same Deutz- Fahr bereitgestellten Lastkollektive den Aufbau des Prüfstandes und Mobile Maschinen 5/2015 15

- Seite 1 und 2: 77221 5 Organ des Forums Mobile Mas

- Seite 3 und 4: EDITORIAL Große Aufgaben, smarte L

- Seite 5 und 6: InnoTrans wächst weiter Nach dem z

- Seite 7 und 8: NACHRICHTEN Freudenberg übernimmt

- Seite 9 und 10: Seminar: Industrie 4.0 und die mobi

- Seite 11 und 12: NACHRICHTEN Entwicklungspartnerscha

- Seite 13: NACHRICHTEN Linde Hydraulics plant

- Seite 17 und 18: ANTRIEBE UND ANTRIEBSELEMENTE Über

- Seite 19 und 20: VERBRENNUNGSMOTOREN I ANTRIEBE UND

- Seite 21 und 22: Drache, ein Pferd Drachenpferd Effi

- Seite 23 und 24: ANTRIEBE UND ANTRIEBSELEMENTE Diese

- Seite 25 und 26: ELEKTROMOTOREN I ANTRIEBE UND ANTRI

- Seite 27 und 28: GLEITLAGER I ANTRIEBE UND ANTRIEBSE

- Seite 29 und 30: HYBRIDANTRIEBE I ANTRIEBE UND ANTRI

- Seite 31 und 32: Aktuatoren für die Landtechnik Der

- Seite 33 und 34: ANTRIEBE UND ANTRIEBSELEMENTE Quali

- Seite 35 und 36: VORBERICHT I AGRITECHNICA barkeit,

- Seite 37 und 38: SPECIAL I AGRITECHNICA Gangwechsel

- Seite 39 und 40: Ihr Spezialist für Antriebe im Agr

- Seite 41 und 42: SPECIAL I AGRITECHNICA ProduktInnov

- Seite 43 und 44: DATENÜBERTRAGUNG I VERNETZUNG „S

- Seite 45 und 46: STUDIE I VERNETZUNG Der Markt der Z

- Seite 47 und 48: HYDRAULIKVENTILE I STEUERUNGEN UND

- Seite 49 und 50: FAHRZEUGELEKTRIK I STEUERUNGEN UND

- Seite 51 und 52: STEUERUNGEN UND REGELUNGEN Langlebi

- Seite 53 und 54: BEARBEITUNGSEINHEITEN I ZUBEHÖR fi

- Seite 55 und 56: SICHERHEITSEINRICHTUNGEN I ZUBEHÖR

- Seite 57 und 58: ZUBEHÖR Arbeiten mit Hochdruck Max

- Seite 59: DRIVE TECHNOLOGIES 61 cylinders, 27

Unangemessen

Laden...

Magazin per E-Mail verschicken

Laden...

Einbetten

Laden...